Stellen Sie sich vor, Sie fahren 1.000 Kilometer mit einer Akkuladung – ohne Brandrisiko und mit extrem langer Haltbarkeit. Diese Vision treibt die Autoindustrie aktuell um. Ich habe mich auf die Spurensuche nach dem Stand der Dinge gemacht.

– Nicht entflammbar und höhere Sicherheit

– Aktuelle Prototypen testen über 1.000 km Reichweite

– Geschätzte Markteinführung um 2030

– Bis zu 450 Wh/kg Energiedichte möglich

Diese neue Technologie ersetzt den flüssigen Elektrolyt durch feste Materialien. Das ist fundamental für Sicherheit und Leistung.

Im Vergleich zu herkömmlichen Lithium-Ionen-Akkus bieten Feststoffbatterien potenziell höhere Energiedichten bis 450 Wattstunden pro Kilogramm. Sie sind nicht entflammbar und ermöglichen größere Reichweiten.

Automobilhersteller wie Mercedes-Benz testen bereits Prototypen im realen Straßenverkehr. Der EQS soll über 1.000 Kilometer pro Ladung schaffen.

Die Forschung arbeitet intensiv an Herausforderungen wie der Dendritenbildung. Verschiedene Materialklassen für Elektrolyte werden untersucht.

Diese Innovation verspricht nicht nur mehr Reichweiten, sondern auch kürzere Ladezeiten und eine Lebensdauer von bis zu 100.000 Ladezyklen. Die Zukunft der Elektroautos könnte damit revolutioniert werden.

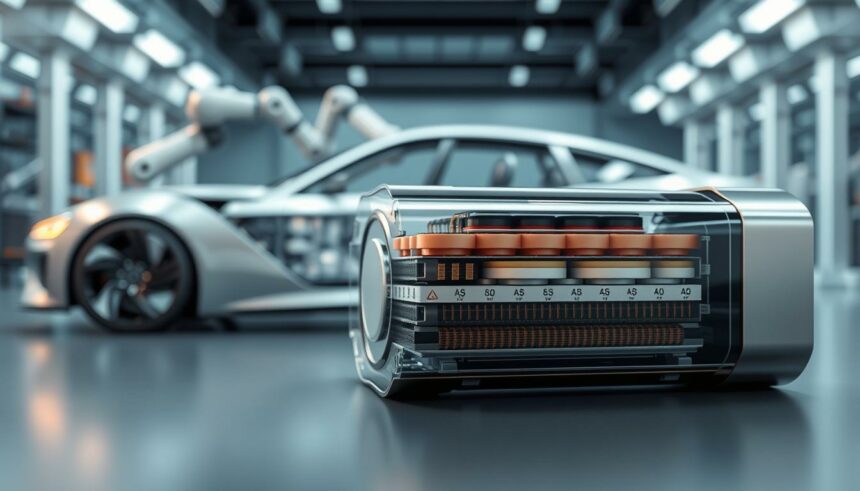

Was ist eine Festkörperbatterie? Aufbau und Funktionsweise

Während herkömmliche Lithium-Ionen-Akkus auf flüssige Elektrolyte setzen, revolutioniert die Feststoffbatterie dieses Konzept grundlegend. Der Schlüssel liegt im festen Elektrolyten, der nicht nur Sicherheit bietet, sondern auch neue Materialkombinationen ermöglicht.

Der fundamentale Unterschied: Fester statt flüssiger Elektrolyt

Das Herzstück jeder Batterie ist der Elektrolyt. Bei herkömmlichen Akkus handelt es sich um eine flüssige chemische Lösung. Die Feststoffbatterie ersetzt diese durch einen festen Elektrolyten.

Dieser feste Elektrolyt ist nicht entflammbar und eliminiert damit das Brandrisiko komplett. Gleichzeitig ermöglicht er den Einsatz von metallischem Lithium als Anodenmaterial.

Die Ionenleitung erfolgt durch Sprungprozesse im Kristallgitter des Festkörpers. Spezielle Defekte im Gitter ermöglichen den Transport der Lithium-Ionen.

Die Rolle von Anode, Kathode und Ionenleitung

Jede Batterie besteht aus drei Hauptkomponenten: Anode, Kathode und Elektrolyt. In einer Feststoffbatterie sind alle drei Komponenten feste Materialien.

Die Anode gibt Elektronen ab, die Kathode nimmt sie auf. Dazwischen wandern Ionen durch den festen Elektrolyten. Dieser muss eine hohe Ionenleitfähigkeit bei gleichzeitig niedriger elektrischer Leitfähigkeit aufweisen.

Moderne Forschung setzt auf Verbundstoffe aus Polymeren und Keramik. Diese Kombination reduziert den Widerstand an den Grenzflächen und optimiert den Ladungstransfer.

Herausforderung Dendriten: Warum metallisches Lithium so tricky ist

Metallisches Lithium als Anodenmaterial verspricht höchste Energiedichten. Doch es birgt eine gefährliche Nebenwirkung: die Dendritenbildung.

Dendriten sind nadelförmige Lithium-Ablagerungen, die während des Ladens wachsen können. Sie durchdringen den festen Elektrolyten und verursachen Kurzschlüsse.

Die genauen Ursachen der Dendritenbildung sind noch nicht vollständig geklärt. Aktuelle Forschung konzentriert sich auf sulfidische und oxidische Elektrolytmaterialien, die stabiler gegen Lithium sind.

Lithium-Luft-Akkus mit keramischen Festelektrolyten zeigen das enorme Potenzial dieser Technologie. Theoretisch sind Energiedichten über 11 kWh/kg möglich.

Vorteile und Nachteile: So schneidet die Feststoffbatterie ab

Die neue Generation der Energiespeicher zeigt sowohl beeindruckende Stärken als auch klare Entwicklungshürden. Ein neutraler Blick auf die Bilanz dieser Technologie.

Die großen Pluspunkte: Sicherheit, Reichweite und Langlebigkeit

Feste Elektrolyte brennen nicht. Das eliminiert das Brandrisiko bei Unfällen komplett. Autos benötigen weniger Kühlsysteme.

Die Energiedichte erreicht bis zu 450 Wattstunden pro Kilogramm. Tests im Mercedes EQS zeigen über 1.000 Kilometer Reichweite.

Die Lebensdauer übertrifft heutige Akkus deutlich. Über 12.500 Ladezyklen sind möglich. Das sind mehr als 30 Jahren Einsatz.

Temperaturunempfindlichkeit von -40°C bis +60°C macht Winterprobleme irrelevant. Kein Vorheizen mehr nötig.

Die Umweltbilanz verbessert sich um bis zu 50%. Kein Kobalt und oft kein Graphit in der Produktion.

Die aktuellen Hürden: Kosten, Produktion und Leistungsdichte

Die Ionenleitfähigkeit bleibt hinter Erwartungen zurück. Das begrenzt Ladegeschwindigkeiten und Leistungsabgabe.

Für Sportwagen ist die geringe Leistungsdichte aktuell ein Problem. Höchstgeschwindigkeiten leiden darunter.

Produktionskosten sind deutlich höher als bei Lithium-Ionen-Batterien. Die Skalierung zur Massenproduktion fehlt noch.

Gigafactories für Feststoffbatterien existieren bisher nicht. Pilotanlagen wie bei Swiss Clean Battery zeigen den Weg.

| Parameter | Feststoffbatterie | Lithium-Ionen-Akku |

|---|---|---|

| Energiedichte | bis 450 Wh/kg | 250-300 Wh/kg |

| Ladezyklen | >12.500 | ~3.000 |

| Betriebstemperatur | -40°C bis +60°C | 0°C bis 45°C |

| Produktionskosten | Hoch (Entwicklungsphase) | Niedrig (massentauglich) |

| Sicherheit | Nicht entflammbar | Brandrisiko vorhanden |

Die Zukunft dieser Akku–Technologie hängt von der Lösung dieser Herausforderungen ab. Der Vorteil liegt klar in Sicherheit und Haltbarkeit.

Festkörperbatterien in der Praxis: Aktuelle Projekte der Autoindustrie

Konkrete Testfahrzeuge mit der neuen Akkutechnologie sind bereits auf den Straßen unterwegs. Mehrere Automobilkonzerne haben Prototypen mit Feststoffbatterien im Realbetrieb.

Mercedes-Benz und Factorial Energy: Der Test im EQS

Mercedes-Benz testet aktuell eine Feststoffbatterie des US-Unternehmens Factorial Energy im EQS. Die Werte sind beeindruckend: 450 Wh/kg Energiedichte und 148 kWh Kapazität.

Die Reichweite soll bis zu 1.026 Kilometer betragen. Besonders bemerkenswert: Das System kommt ohne aktive Flüssigkühlung aus.

Der chinesische Vorsprung: Nio, IM Motors und SAIC

Chinesische Hersteller zeigen bereits seriennahe Lösungen. Nio bietet den ET7 mit einem 150-kWh-Akku von WeLion an.

Dieser Semi-Festkörperakku ermöglicht über 1.000 Kilometer Reichweite. IM Motors folgt mit dem L6 und einer 133-kWh-Batterie von Qingtao Energy.

SAIC, Chinas größter Autohersteller, plant die Massenproduktion ab 2026. Erste Modelle sollen 2027 auf den Markt kommen.

Volkswagen & QuantumScape sowie BMW & Solid Power: Die Allianzen

Volkswagen investierte 100 Millionen Dollar in QuantumScape. Die Firma entwickelt keramische Separatoren für Festkörperbatterien.

BMW arbeitet mit Solid Power zusammen. Die Lieferung erster Zellen begann 2023. Die Serienproduktion ist für 2026 geplant.

Solid Power liefert Zellen mit bis zu 440 Wh/kg. Diese verwenden metallisches Lithium als Anode.

Toyota und Idemitsu: Der japanische Zeitplan

Toyota verfolgt einen ambitionierten Zeitplan. Bereits 2020 kündigte das Unternehmen eine Serienreife für die Olympischen Spiele an.

Mit Partner Idemitsu soll die Serienproduktion ab 2027-2028 starten. Der Fokus liegt auf hohen Reichweiten und schnellem Laden.

Bis Ende des Jahres 2024 will Toyota Prototypen vorstellen. Die neue Technologie könnte den Einsatz in Luxusmodellen ermöglichen.

Die verschiedenen Ansätze zeigen: Der Wettlauf um die beste Feststoffbatterie ist in vollem Gange. Jeder Hersteller verfolgt dabei seine eigene Strategie.

Forschung und Produktion: Wann kommt die Serienreife?

Die Brücke von der Laborentwicklung zur Serienproduktion stellt die größte Hürde für Feststoffbatterien dar. Während die Forschung beeindruckende Fortschritte meldet, zeigen sich bei der industriellen Umsetzung noch erhebliche Herausforderungen.

Von der Pilotlinie zur Gigafactory: Der Weg zur Massenproduktion

Der Skalierungspfad von kleinen Pilotanlagen zur Massenproduktion erweist sich als komplex. Swiss Clean Battery scheiterte mit Plänen für eine 1,2-GWh-Fabrik an Finanzierungsproblemen.

Jetzt prüft das Unternehmen alternative Standorte in Deutschland. Die Produktionstechnologie für Feststoffbatterien erfordert komplett neue Anlagen und Prozesse.

Gotion Hi-Tech, teilweise von VW kontrolliert, startete im Mai 2025 eine Pilotproduktion. Die Kapazität von 0,2 GWh dient der Herstellung von «Gemstone»-Akkus mit 350 Wh/kg Energiedichte.

High Performance Battery: Ein deutsches Erfolgsversprechen

Das deutsche Unternehmen High Performance Battery erreichte im Mai 2024 einen Meilenstein. Ihre Feststoffbatterien haben die Serienreife erreicht.

Tests zeigen über 12.500 Ladezyklen ohne nennenswerten Kapazitätsverlust. Das entspricht mehr als 30 Jahren Nutzungsdauer.

Das Lizenzmodell ermöglicht Partnern den Zugang zur Technologie. Dies könnte den Markt-Eintritt beschleunigen.

Die Prognose: Wann ist das E-Auto mit Feststoffakku kaufbar?

Experten des Fraunhofer-Instituts erwarten praktischen Einsatz bis 2030. Sulfidische Feststoffbatterien könnten innerhalb der nächsten fünf Jahre in E-Autos erscheinen.

Asiatische Hersteller drängen besonders stark. Toyota plant mit Partner Idemitsu den Serienstart 2027-2028.

SAIC, Chinas größter Autoherstelller, strebt sogar 2026 an. Staatliche Fonds unterstützen diese ambitionierten Pläne.

Volkswagen testet die Technologie ab 2025 erstmals in einem Elektromotorrad mit Ducati. Dies dient der Praxiserprobung unter realen Bedingungen.

Kaufbare E-Autos mit Feststoffakku werden frühestens Ende der 2020er Jahre erwartet. Zunächst konzentrieren sich Hersteller auf Premiummodelle mit hoher Reichweite.

Die Zukunft dieser Batterie–Technologie hängt von der erfolgreichen Skalierung der Produktion ab. Weitere Informationen zur Entwicklung finden Sie beim ADAC.

Jenseits der Feststoffbatterie: Alternative Akku-Technologien

Während Feststoffbatterien die Schlagzeilen dominieren, arbeiten Forscher parallel an alternativen Energiespeicher-Lösungen. Diese Technologien könnten schneller marktreif werden und spezifische Nischen bedienen.

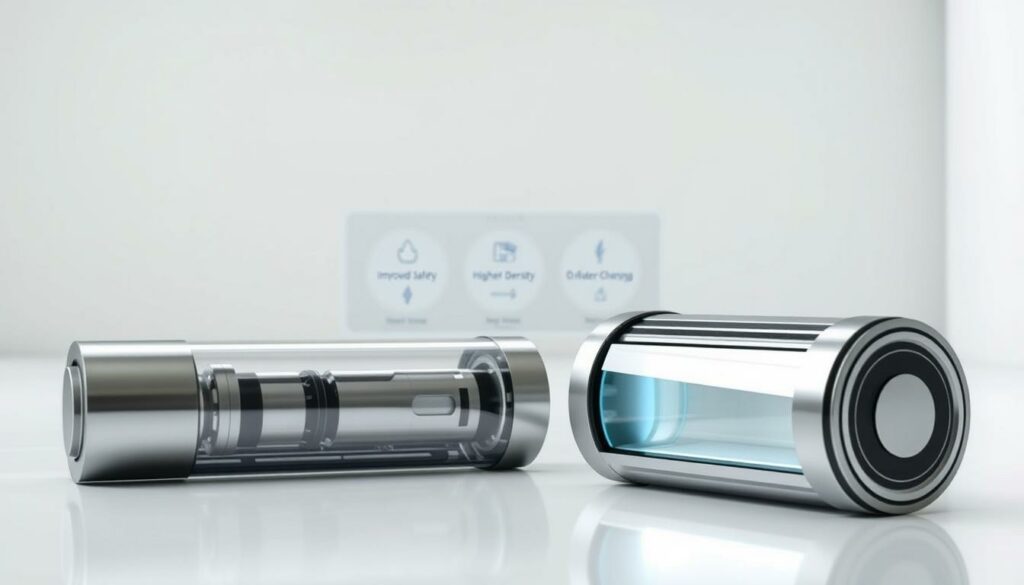

Weiterentwickelte Lithium-Ionen-Akkus: 4680-Zellen und SALD

Tesla setzt auf evolutionäre Verbesserungen mit den 4680-Zellen. Diese dickeren Rundzellen erreichen 272 Wattstunden pro Kilogramm Energiedichte.

Die SALD-Technologie (Spatial Atom Layer Deposition) ermöglicht ultradünne Beschichtungen. Dies verbessert die Ionen-Leitung und verkürzt Ladezeiten spürbar.

Beide Ansätze gelten als Brückenlösungen bis zur Serienreife der Feststoffbatterie. Sie nutzen bestehende Produktionsinfrastruktur.

LFP-Batterien: Der günstige und sichere Allrounder

Lithiumeisenphosphat-Akkus überzeugen durch niedrige Kosten und hohe Sicherheit. Ihre Energiedichte liegt bei 80-140 Wattstunden pro Kilogramm.

Geelys Short-Blade-Batterie erreicht sogar 192 Wh/kg. Über 3.500 Ladezyklen und gute Kältebeständigkeit machen sie ideal für den Massenmarkt.

CATLs Shenxing Plus verspricht 1.000 Kilometer Reichweite. 600 Kilometer in 10 Minuten Ladezeit sind ab Ende 2024 geplant.

Natrium-Ionen-Akkus: Die Hoffnung für den Kleinwagensektor

Diese Zellen ersetzen Lithium durch Natrium und sind deutlich günstiger. Die Energiedichte liegt bei 120-180 Wattstunden pro Kilogramm.

CATL bringt Zellen mit 175 Wh/kg auf den Markt. Massenproduktion startet ab 2025.

Yiwei EV fährt bereits mit 25 kWh Kapazität und 252 km Reichweite. Vorteile: Keine seltenen Metalle, Robustheit bis -40°C.

Die Zukunft der E-Mobilität wird divers: Feststoff-Batterien für Premiumsegmente, LFP für den Mittelklasse- und Natrium-Akkus für den Urbanbereich.

Fazit: Die Zukunft der Elektromobilität ist divers

Die Zukunft der E-Autos wird nicht von einer einzigen Batterie–Technologie bestimmt. Stattdessen setzen Hersteller auf verschiedene Akkus für unterschiedliche Fahrzeugklassen.

Feststoffbatterien bieten hohe Energiedichte und lange Reichweiten. Sie eignen sich für Premium-Autos. LFP- und Natrium-Ionen-Akkus sind günstiger und bedienen den Massenmarkt.

Die Forschung arbeitet weiter an Innovationen. Materialverfügbarkeit und Kosten entscheiden über den Markt-Erfolg.

Verbraucher profitieren von maßgeschneiderten Lösungen. Jede Fahrzeugklasse erhält die optimale Technologie.